Mit HACCP Hygieneanforderungen einhalten und Lebensmittel schützen

HACCP steht für Hazard Analysis & Critical Control Points (deutsch: Gefährdungsanalyse und kritische Kontrollpunkte). Das international gültige Kontrollsystem für die Lebensmittelsicherheit soll gesundheitlichen Risiken vorbeugen. Es umfasst die Darstellung aller Prozessabläufe, die Ermittlung von Risiken in allen Prozessschritten und die Einstufung der Auftrittswahrscheinlichkeit dieser Risiken. Außerdem werden Grenzwerte und zu ergreifende Maßnahmen bei Abweichung dieser Werte bestimmt. Seit dem Jahre 1992 ist das HACCP-Konzept im Codex Alimentarius gelistet. Er wird von der Ernährungs- und Landwirtschaftsorganisation (FAO) und der Weltgesundheitsorganisation (WHO) herausgegeben und beinhaltet für Lebensmittelhersteller weltweit handlungsleitende Normen zur Lebensmittelsicherheit und -produktqualität. Mittlerweile ist das HACCP-Konzept in vielen Ländern dieser Welt nach der EU-Verordnung (EG) Nr. 852/2004 verpflichtend. Aufgrund der unterschiedlichen Voraussetzungen ist HACCP für jeden Betrieb individuell. Es gibt kein allgemeingültiges Standardkonzept für HACCP.

Inhaltsverzeichnis

1. Welche Ziele hat HACCP?

2. Für wen ist das HACCP-Konzept relevant?

3. Gefahren durch Produktkontamination in der Lebensmittelherstellung

4. Sieben Schritte des HACCP-Konzepts

5. Welche Vorteile hat HACCP?

6. Hygienisch reine Luft

7. Ihr Ansprechpartner für ein effektives Hygienemanagement

Welche Ziele hat HACCP?

Bei der Produktion von Getränken und Lebensmitteln hat die Sicherheit der Produkte oberste Priorität. Die Einhaltung von Hygienestandards ist dabei von großer Bedeutung. Bereits geringe Verunreinigungen können zu einer Kontamination führen und die Gesundheit von Verbrauchern gefährden. HACCP hat das Ziel, die Qualität in allen Abläufen der Lebensmittelproduktion sicherzustellen und Gesundheitsgefahren zu eliminieren oder zumindest auf ein Minimum zu reduzieren. Auch wenn das System für die Lebensmittelbranche entwickelt wurde und eingesetzt wird, profitieren auch andere Bereiche wie zum Beispiel die Gastronomie oder Kliniken von einer Umsetzung.

Für wen ist das HACCP-Konzept relevant?

Hersteller von Getränken oder Lebensmitteln haben eine besondere Sorgfaltspflicht. HACCP ist für alle Unternehmen relevant, die gewerbsmäßig Lebensmittel produzieren, behandeln und in den Verkehr bringen. Mitinbegriffen sind zum Beispiel die Zubereitung, Verarbeitung, das Messen, Abfüllen, Verpacken, die Lagerung und Beförderung von Lebensmitteln. Diese Unternehmen sind eigenverantwortlich dazu verpflichtet, in ihrem Arbeitsumfeld für die Sicherheit von Nahrungsmitteln verlässlich Sorge zu tragen. Dafür haften sie. Das HACCP-Konzept gilt nicht für die Urproduktion pflanzlicher oder tierischer Lebensmittel, die nicht weiterverarbeitet oder zubereitet werden (wie in der Landwirtschaft). HACCP ist zum Beispiel relevant für:

• Molkereiprodukte

• Convenience Lebensmittel

• Verarbeitung von Fleisch

• Backwaren

• Süßwaren

• Verarbeitung von Obst/Gemüse

Gefahren durch Produktkontamination in der Lebensmittelherstellung

Auf Lebensmitteln und in Lebensmittel produzierenden Betrieben herrschen ideale Bedingungen für das Wachstum von Mikroorganismen. Diese sind nicht grundsätzlich bedenklich. Manche Mikroorganismen sind sogar nützlich und kommen bei der Herstellung von Lebensmitteln zum Einsatz. Dazu zählen zum Beispiel Milchsäurebakterien in Molkereiprodukten oder Hefen, die beim Bierbrauen verwendet werden.

Davon abzugrenzen sind jene Mikroorganismen, die in der Lage sind, Lebensmittel zu verderben und Krankheiten im menschlichen Organismus hervorzurufen. Bei günstigen Bedingungen können sich diese Keime innerhalb kurzer Zeit zu hunderten Millionen vermehren. Wenn Bakterien oder Viren Getränke und Lebensmittel verunreinigen, ist ein unbedenklicher Verzehr nicht mehr gewährleistet. Eine geringe Keimanzahl kann das menschliche Immunsystem von Gesunden oft noch bewältigen. Große Mengen können jedoch zu schweren Erkrankungen wie einer Lebensmittelvergiftung führen. Ein Warenrückruf ist häufig mit hohen Kosten und Imageschäden verbunden. Für die sichere Produktion von Lebensmitteln ist daher ein präzises Hygienekonzept unerlässlich.

Sieben Schritte des HACCP-Konzepts

Jeder Bereich, in dem der Produktionszyklus stattfindet, muss kritisch analysiert werden, um alle potenziellen Kontaminationsquellen zu identifizieren. Ein HACCP-Konzept umfasst folgende sieben Schritte:

- Gefahrenanalyse: Identifizieren von potenziellen Gefahren bei der Lebensmittelherstellung auf allen Produktionsstufen. Festlegung von Maßnahmen, die den Gefahren entgegenwirken.

- Erkennung kritischer Lenkungspunkte (CCPs): Bestimmung von kritischen Kontrollpunkten, die mit Risiken behaftet sind, zum Beispiel eine falsche Lagertemperatur.

- Bestimmung von Grenzwerten: Festlegung von Grenzwerten im Bereich der kritischen Kontrollpunkte (zum Beispiel Kühltemperaturen).

- Einrichtung von Überwachungsmaßnahmen: Festlegung von Maßnahmen, die die Einhaltung der Grenzwerte aus Punkt 3 sicherstellen und Überwachung der kritischen Lenkungspunkte aus Punkt 2.

- Festlegung von Korrekturmaßnahmen für den Fall von Abweichungen: Bestimmung von zu ergreifenden Maßnahmen, falls es zu einer Überschreitung der festgelegten Grenzwerte kommt. Bei Überschreitung der Grenzwerte sollten die betroffenen Lebensmittel keinesfalls beim Verbraucher landen.

- Überprüfung und Kontrolle der Maßnahmen: Dass HACCP-Konzept sollte regelmäßig überprüft und bei Bedarf angepasst werden, um langfristig eine sichere Lebensmittelproduktion zu gewährleisten.

- Dokumentation: Zur Nachvollziehbarkeit und Transparenz sind alle Maßnahmen und Korrekturen zu dokumentieren, zum Beispiel die Daten zu den Kontrollpunkten, Grenzwerte, Prüfmethoden und das Vorgehen bei Abweichungen.

Welche Vorteile hat HACCP?

Eine Zertifizierung nach HACCP bietet viele Vorteile. HACCP verbessert die Sicherheit von Lebensmitteln, um Verbraucher vor gesundheitlichen Risiken zu schützen. Mit einem HACCP-Konzept zeigen Sie Ihren Kunden und Geschäftspartnern, dass Sie die hygienischen Sicherheitsmaßnahmen in Ihrer Getränke- oder Lebensmittelproduktion einhalten und damit als Unternehmen zukunftsfähig agieren. Ein Zertifikat wie zum Beispiel vom International Featured Standard (IFS) Food sowie vom BRCGS (Global Standard for Food Safety des britischen Einzelhandelsverbandes) ist ein Nachweis über die Einhaltung der Sorgfaltspflicht. Wer das HACCP-Konzept umsetzt, verfügt über eine bessere Kontrolle seines Produktbestands. Mithilfe von HACCP lassen sich Warenrückrufe und Haftungsrisiken verringern, was vor erheblichen finanziellen Einbußen schützen kann.

Hygienisch reine Luft

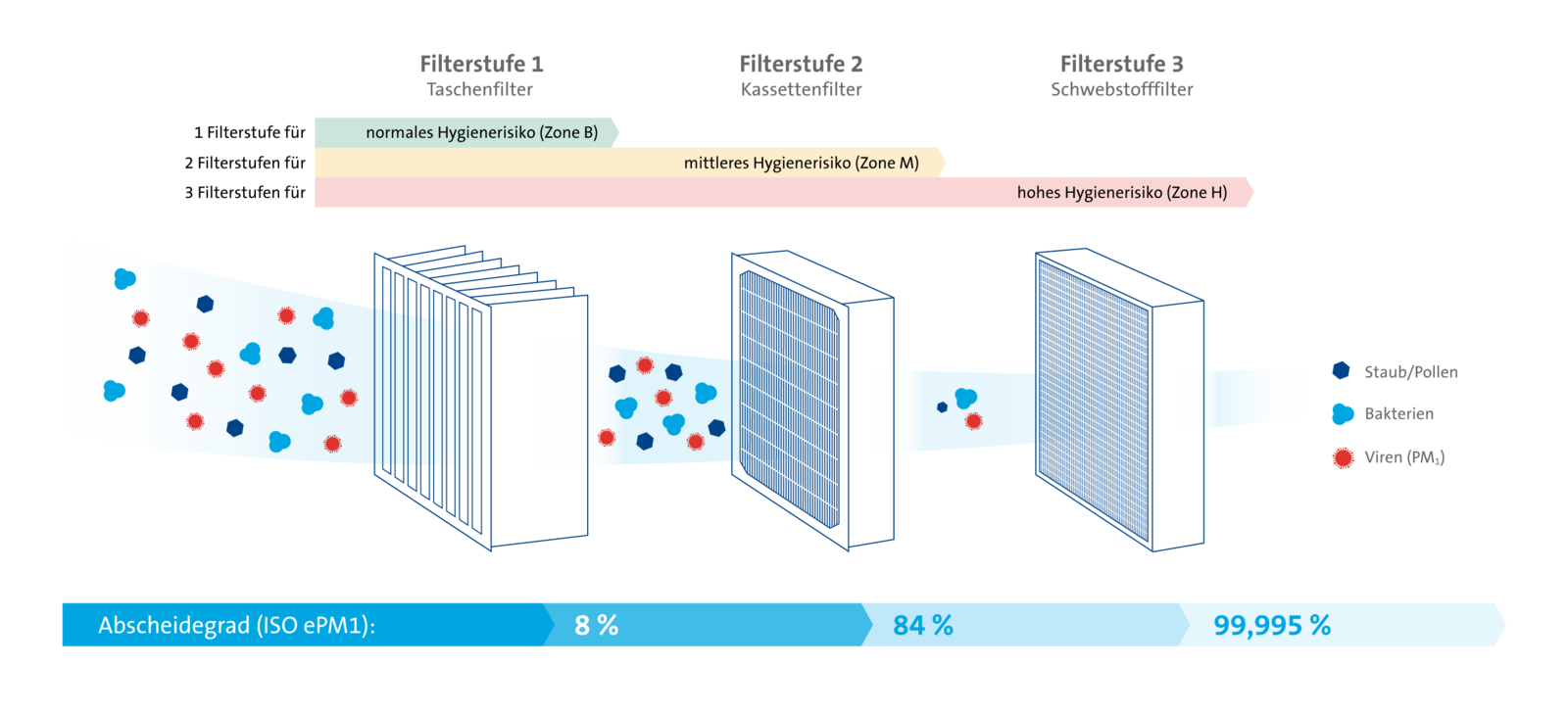

Um eine sichere Produktion von Getränken und Lebensmitteln sicherzustellen, ist eine hohe Luftqualität unerlässlich. Moderne, optimal gewartete und hygienisch einwandfreie Lüftungsanlagen mit Hochleistungsluftfiltern wirken effektiv gegen Produktkontaminationen und schützen Mitarbeiter vor Infektionen. In der Lebensmittelproduktion eingesetzte Filter müssen höchste Industriestandards erfüllen. Die einzelnen Bereiche in der Getränke- und Lebensmittelproduktion erfordern jeweils unterschiedliche Hygienegrade. Daher eignen sich zwei- oder dreistufige Filtersysteme bestens, um höchsten Hygienestandards gerecht zu werden und HACCP-Richtlinien zu erfüllen.

Laut der EHEDG Leitlinie 47 ist es in Produktionsbereichen mit mittlerem Hygienerisiko ratsam, mindestens ein 2-stufiges Filtersystem zu installieren und in Bereichen mit hohem Hygienerisiko ein 3-stufiges Filtersystem einzusetzen. Taschenfilter (Filterstufe 1) entfernen als Vorfilter große Partikel wie Staub und Pollen aus der Zu- und Umluft. Kassettenfilter (Filterstufe 2) sind dank ihres hohen Staubspeichervermögens bei feinen Stäuben und Mikroorganismen optimal. Schwebstofffilter (Filterstufe 3) entfernen über 99,995 % der verbleibenden Partikel, Keime und Viren (auch Coronaviren) aus der Luft.

Ihr Ansprechpartner für ein effektives Hygienemanagement

Freudenberg Filtration Technologies unterstützt Sie gerne dabei, Ihr Hygienemanagement zu optimieren und HACCP-Richtlinien einzuhalten. Wir übernehmen Hygieneinspektionen, Hygienekontrollen und Luftkeimsammlungen nach VDI 6022 (Blatt 1, 2018). Die Konzeption von Lüftungsanlagen richten wir auf Basis der EHEDG Richtlinien und des EHEDG Zonenkonzepts aus und passen es an die spezifischen Gegebenheiten der Lebensmittelproduktion an. Wir bestimmen die Gesamtkeimzahl von Mikroorganismen in der Luft, auf Oberflächen oder in Flüssigkeiten und messen Luftgeschwindigkeiten und Überdruck. Auch die Filterüberwachung und der Luftfilterwechsel zählen zu unseren Leistungen. Verlassen Sie sich auf unsere Erfahrung aus über 60 Jahren in der Lüftungs- und Filtrationstechnik.